SV-B Szybka maszyna inspekcyjna

Szybka maszyna inspekcyjna

Szybka maszyna inspekcyjna

Maszyna kontrolna to precyzyjne urządzenie służące do automatycznego wykrywania wad powierzchni, odchyleń wymiarowych, jakości druku i innych problemów związanych z kręgami lub gotowymi produktami. Jest szeroko stosowany w przemyśle opakowaniowym, poligraficznym, filmowym, elektronicznym i farmaceutycznym. Instaluje kamerę o wysokiej rozdzielczości 4K oraz inteligentny system kontroli online pomiędzy rolką a rolką, aby skanować materiał z dużą prędkością, identyfikować zadrapania, plamy, błędy nadruku, odchylenia kolorów, dziury i inne defekty w czasie rzeczywistym oraz automatycznie oznaczać lub usuwać niekwalifikowane produkty w połączeniu z systemem przetwarzania danych, aby zapewnić stałą jakość produktu.

Jiangyin Huitong Packaging Machinery Co., Ltd. was established in 1996. It is located in the core area of the Yangtze River Delta Gushan Town, Jiangyin City, and covers an area of more than 100 acres. Professional produce a series of international advanced flexible packaging machinery. Now, Huitong has more than 500 employees. Among them, more than 50 are research and development inventors. The Mission of “facing to the world by innovation” leads Huitong to vigorously focus on research and development of new products. Huitong now has more than 400 patents, including 43 invention patents. Was rated “ High-tech Enterprise in Jiangsu Province”.

Huitong follows the principle of User First. In accordance with the management mode of a modern enterprise, product development and quality have been at the forefront of this industry. We are Customized High Speed Inspection Machine Factory and China High Speed Inspection Machine Suppliers, To ensure the products' quality, Huitong successively brought in 5 sets of Japanese MAZAK-600 horizontal machining centers, 14 sets of Taiwan YAWEI 3016 high-precision processing centers, 5 sets of Germany TRUMPF laser cutting centers, and Hexagon (091508) three-coordinate detector from Switzerland. Huitong invested in a three-dimensional warehouse with storage locations exceeding 5000, achieved one-code management and control of parts from production to storage, and ensured the inventory of various parts. At the same time, it provides a strong backing for the after-sales service of the equipment. Oprócz dobrego rynku krajowego, Huitong cieszy się także doskonałą reputacją na rynkach zagranicznych. Produkty eksportowane są do Kanady, Australii, Korei Południowej, Rosji, Tajlandii, Wietnamu itp. Wartość eksportu stanowi ponad 30% całkowitej produkcji.

Huitong surowo wymaga od wszystkich pracowników wykonywania swoich obowiązków. Ciągłe doskonalenie własnej jakości technicznej i zawodowej, aby stworzyć dobry i zdrowy wizerunek firmy. Traktuj potrzeby klientów jako cel naszej firmy. Kontynuuj rozwój nowych, zaawansowanych i dostosowanych do rynku maszyn pakujących.

Maszyna do cięcia wzdłużnego o dużej prędkości są niezbędnymi narzędziami dla branż ...

READ MORE

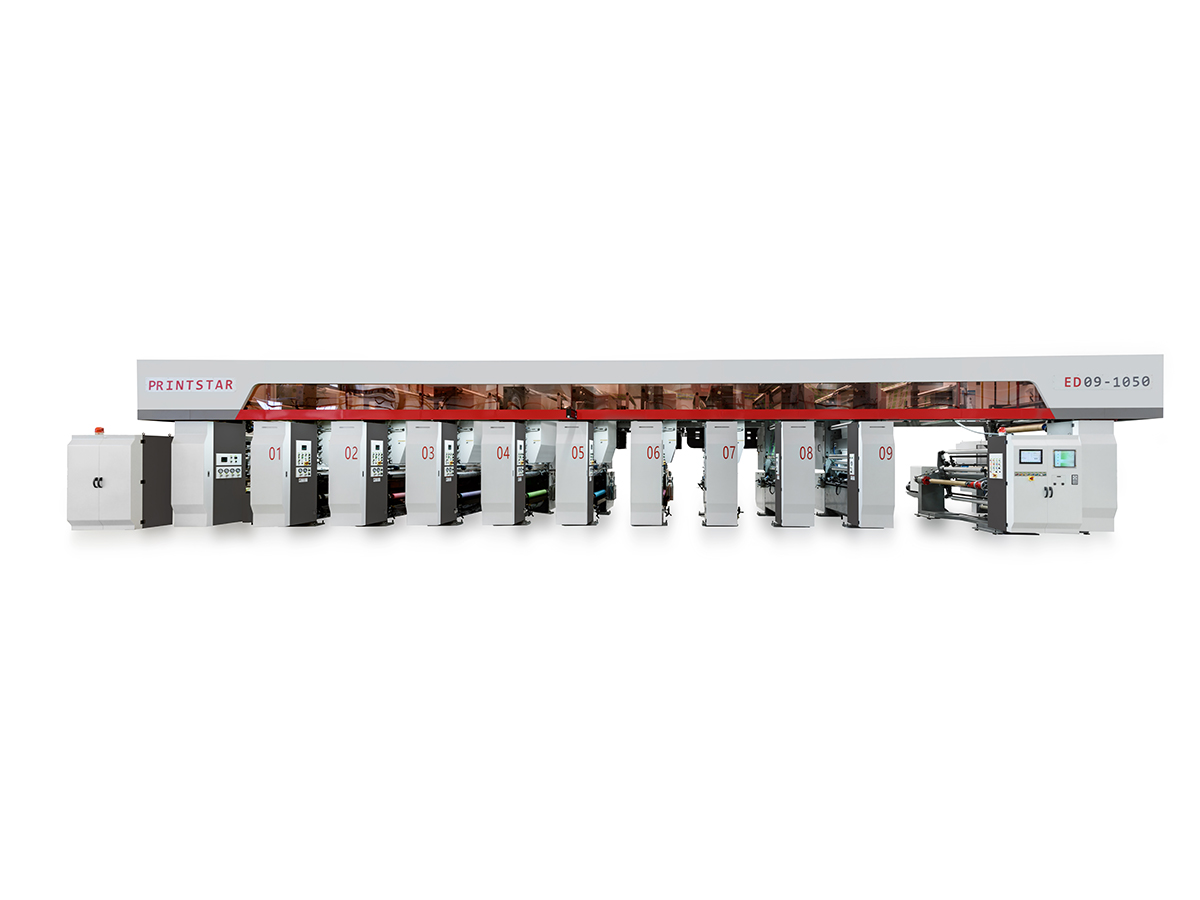

Wprowadzenie Szybkie maszyny do druku rotograwiurowego zrewolucjonizowały branżę o...

READ MORE

Wprowadzenie W nowoczesnych zastosowaniach przemysłowych proces laminowania odgryw...

READ MORE

Wprowadzenie Maszyna do druku rotograwiurowego o dużej prędkości są n...

READ MORE

Wprowadzenie W czasach, gdy preferencje konsumentów stale ewoluują, niestandardowe...

READ MOREZasada Maszyna kontrolna o dużej prędkości Wykrywanie defektów mikroskopowych

Szybka maszyna kontrolna opiera się głównie na szeregu zaawansowanych technologii w celu wykrywania mikroskopijnych defektów. Wśród nich częściej stosowana jest technologia obrazowania optycznego. Jako przykład weźmy szybką maszynę kontrolną wyprodukowaną przez Jiangyin Huitong Packaging Machinery Co., Ltd.. Wykorzystuje soczewki optyczne o wysokiej rozdzielczości, aby uchwycić niezwykle subtelne informacje o obrazie na powierzchni produktu. Dokładność tych soczewek optycznych może sięgać poziomu mikrometrów, a nawet nanometrów, podobnie jak zainstalowanie „ognistych oczu i złotych oczu” dla maszyny inspekcyjnej, która może wyraźnie przedstawić mikroskopijną strukturę powierzchni produktu. Kiedy produkt szybko przechodzi przez obszar roboczy maszyny kontrolnej, soczewka optyczna szybko przechwytuje obraz produktu i przesyła go do systemu przetwarzania obrazu.

System przetwarzania obrazu wykorzystuje złożone algorytmy do analizy obrazu. Potrafi zidentyfikować części obrazu, które różnią się od normalnej struktury produktu, a różnice te prawdopodobnie mają charakter mikroskopijnych defektów. Na przykład, porównując różnice w pikselach pomiędzy standardowym obrazem a faktycznie przechwyconym obrazem, system może wykryć mikroskopijne defekty, takie jak drobne pęknięcia, dziury, zanieczyszczenia itp. na powierzchni produktu. Jednocześnie niektóre szybkie maszyny kontrolne będą również łączyć technologię analizy spektralnej w celu dalszego określenia charakteru i stopnia mikroskopijnych defektów poprzez analizę odbicia i absorpcji różnych widm na powierzchni produktu.

Zalety techniczne szybkich maszyn inspekcyjnych w wykrywaniu wad mikroskopowych

Szybka maszyna kontrolna ma znaczące zalety techniczne w wykrywaniu mikroskopijnych defektów.

Po pierwsze, prędkość wykrywania jest duża. Tradycyjne metody wykrywania wad mikroskopowych, takie jak ręczna kontrola wizualna, są nie tylko nieefektywne, ale także łatwo podlegają subiektywnym czynnikom inspektorów i trudno jest sprostać potrzebom współczesnej produkcji przemysłowej na dużą skalę. Szybkie maszyny kontrolne, takie jak te dostarczane przez Jiangyin Huitong Packaging Machinery Co., Ltd., mogą natychmiast zakończyć kontrolę produktów podczas szybkiego przesyłu produktów. Biorąc za przykład branżę opakowaniową, wyprodukowana przez nią szybka maszyna kontrolna o dobrych parametrach może wykryć dziesiątki, a nawet setki zapakowanych produktów na minutę, znacznie poprawiając wydajność produkcji.

Po drugie, dokładność wykrywania jest wysoka. Szybkie maszyny kontrolne mogą wykryć mikroskopijne defekty na poziomie mikronów, a nawet nanometrów, co jest trudne do osiągnięcia w przypadku kontroli ręcznej. Ta precyzyjna zdolność wykrywania zapewnia wysokie standardy jakości produktu, może skutecznie uniknąć problemów z jakością produktu spowodowanych mikroskopijnymi defektami oraz zmniejszyć koszty posprzedażowe firmy i ryzyko reputacji.

Po trzecie, kompleksowość i obiektywność wykrywania. Szybka maszyna kontrolna może przeprowadzić wszechstronną kontrolę produktu pod kątem martwym, nie tracąc żadnej części. Co więcej, wyniki jego detekcji opierają się na obiektywnej analizie technicznej i nie są zakłócane przez czynniki ludzkie, co zapewnia dokładność i wiarygodność wyników detekcji.

Czynniki wpływające na wykrywanie wad mikroskopowych przez szybkie maszyny kontrolne

Chociaż maszyna kontrolna o dużej prędkości ma zdolność wykrywania mikroskopijnych defektów, nadal istnieją pewne czynniki, które wpływają na jej skuteczność wykrywania. Pierwszą z nich jest konfiguracja sprzętowa maszyny kontrolnej. Parametry sprzętowe, takie jak rozdzielczość soczewki optycznej, intensywność i równomierność źródła światła, są bezpośrednio powiązane ze zdolnością maszyny detekcyjnej do wychwytywania mikroskopijnych defektów. Na przykład, jeśli rozdzielczość soczewki optycznej jest niewystarczająca, wyraźne uchwycenie drobnych defektów może nie być możliwe, co może skutkować niewykryciem.

Drugie to środowisko wykrywania. Czynniki takie jak kurz i zakłócenia świetlne w środowisku mogą mieć wpływ na jakość obrazowania i dokładność wykrywania maszyny kontrolnej. Dlatego w przypadku korzystania z szybkiej maszyny inspekcyjnej konieczne jest zapewnienie jej stosunkowo czystego i stabilnego środowiska inspekcji.

Ostatni to stopień optymalizacji algorytmu detekcji i oprogramowania. Zaawansowane algorytmy wykrywania i dobrze zoptymalizowane oprogramowanie pozwalają lepiej identyfikować i analizować obrazy mikroskopowych defektów. Dostawcy tacy jak Jiangyin Huitong Packaging Machinery Co., Ltd również stale aktualizują i optymalizują algorytmy wykrywania i oprogramowanie, aby dostosować się do potrzeb wykrywania różnych produktów i różnych defektów mikroskopowych.